客戶存在問題:

在發動機總裝線上,某些精密組件(如連桿螺栓、氣門彈簧、墊片套包等)是以多件組合的形式,按固定數量裝入特制料箱或包裝盒后,發送給下游總裝廠的。過去,在高速包裝環節,主要依賴人工目視或點數槍進行數量核對,但在持續作業的疲勞、零件尺寸微小及包裝視覺死角等因素影響下,偶發性漏裝(Missing Part)問題難以。一旦缺件的零部件箱流入客戶生產線,將導致發動機裝配中斷、停線排查,甚至可能因零件不全引發質量隱患,造成重大的經濟損失與信譽損害。

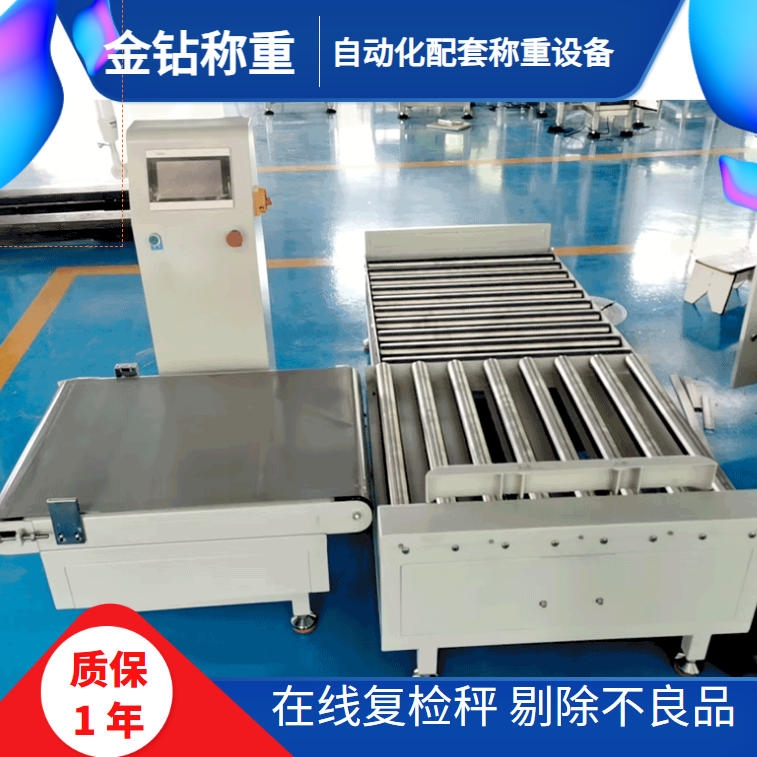

解決方案:集成化動態重量分選系統

為解決這一痛點,“精工動力"在其關鍵零部件包裝線的末端引入了一套高精度動態重量分選秤系統。該方案的核心邏輯是:將“數量檢測"轉化為更高可靠性、可自動化的“重量檢測"。

在線高速檢測與判定:包裝完畢的料箱,通過輸送線勻速、平穩地通過動態稱重臺。秤臺內部的精密傳感器與高速處理器,能在料箱運動過程中瞬間捕捉其凈重(系統自動去皮,扣除已知的箱體重量)。重量數據實時與預設的標準值及公差帶進行比較。

自動分揀與異常處理:

合格品:重量落在公差帶內的料箱,被系統判定為數量無誤,無縫輸送到下一環節進行碼垛和裝運。

可疑品:一旦檢測到重量顯著低于標準值(偏差大于單個零件重量的50%以上),系統會立即判定為“疑似缺件"。此時,分選秤會觸發下游的氣動推桿或轉向裝置,將該料箱自動剔離主輸送線,轉移到獨立的“復檢工位"。

復檢與追溯:在復檢工位,由操作人員開箱進行人工最終確認。系統會記錄該異常箱的ID、時間、重量偏差數據,并可關聯到生產批次,便于進行根本原因分析,追溯是供料系統故障、機械手漏抓還是其他環節出了問題。